Más calidad y productividad en el templado del vidrio

Artículo de Hubert Haselsteiner, Gerente de Haselsteiner GmbH y representante de Cooltemper para Europa.

El templado del vidrio es un proceso complejo, el cual requiere prestar especial atención a una serie de detalles, entre ellos los altos costes energéticos, que son altos, y la calidad de acabado, que tiene que apoyarse en la técnica. Muchos hornos de templado que están en funcionamiento a día de hoy llevan más de 10 años trabajando, y ya no cumplen los requisitos de calidad actuales. En el presente artículo se analiza cómo se podrían optimizar los costes en el proceso de templado y mejorar su calidad de acabado.

El coste energético en el procesamiento del vidrio es un factor que cada vez tiene una mayor relevancia. Es especialmente clave en el proceso de templado, donde los consumos energéticos son muy altos y donde no hay mucha mayor capacidad técnica para optimizar los costes, ya sea en el área de calentamiento o en el área de enfriamiento. En el proceso de calentamiento, un horno de templado siempre va a tener unos altos costes de energía, ya que físicamente es imposible calentar una masa de vidrio a las temperaturas requeridas sin un consumo elevado.

Actualmente, gran parte de los hornos en el mercado cuentan con una alta eficiencia energética dado que la actual tecnología aplicada está muy avanzada. Si bien es importante no olvidar, que la eficiencia energética de los hornos depende de la eficiencia de los componentes y materiales disponibles en el mercado y que se deciden utilizar. Si los tiempos por ciclo y la dimensión del área de la cama son similares, las cifras finales de coste energético por unidad producida suelen ser muy similares entre los distintos modelos.

¿Qué otros factores tienen entonces una influencia crítica en los costes por metro cuadrado de vidrio templado? Hay dos básicos pero de suma importancia y que son obviados en la mayoría de los casos:

• El uso óptimo de la superficie de la cama.

• El número de ciclos de templado realizados a la hora.

|

| Horno de templado FireJet de Cooltemper con sistema de carga y descarga automática de Haselsteiner GmbH. |

Normalmente, cuando la carga de la cama del horno se realiza de manera manual suele ser el operario que trabaja en el horno el que decide qué vidrios van a ser cargados.

El grado medio de uso en teoría de la cama del horno es de un 65%. Sin embargo, en la práctica los valores son muy inferiores a ese porcentaje, lo que equivale a un derroche de energía, principalmente en el área de enfriado, además genera un sobrecalentamiento de los rodillos de transporte libres en el área de calentamiento que puede afectar a la calidad de acabado de la siguiente hornada.

El otro punto clave mencionado, es el número de ciclos de trabajo realizados a la hora, que generalmente está muy por debajo de las capacidades técnicas de los hornos de templado que hay actualmente en el mercado.

En resumen, se podría decir que los hornos de templado en la mayoría de los casos están infrautilizados. Cuanto menor sea el uso de su capacidad, menos serán los ciclos de trabajo, y por lo tanto, mayores serán los costes de templado por metro cuadrado. Si se quieren reducir los costes en el proceso de templado, lo más efectivo es fabricar el mayor número de metros cuadrados de vidrio templado a la hora.

EL SISTEMA DE CARGA Y DESCARGA AUTOMáTICA COMO CLAVE DE EFICIENCIA

Para alcanzar un rendimiento óptimo del horno de templado, la cama del mismo se puede combinar con un sistema de carga y descarga automática de la firma austriaca Haselsteiner GmbH. Este sistema posibilita, incluso en vidrios de distintas dimensiones individuales, un posicionamiento óptimo de las hojas, pudiendo aumentar de manera significativa la productividad por hora del horno de templado y sin que sea necesario ningún tipo de manipulación tanto en la carga como en la descarga del horno.

De esta forma, con la planificación de la producción se pueden realizar de forma continua y a voluntad todos los procesos de templado, pudiendo empezar la producción por los vidrios grandes o pequeños, según los mejores criterios de eficiencia.

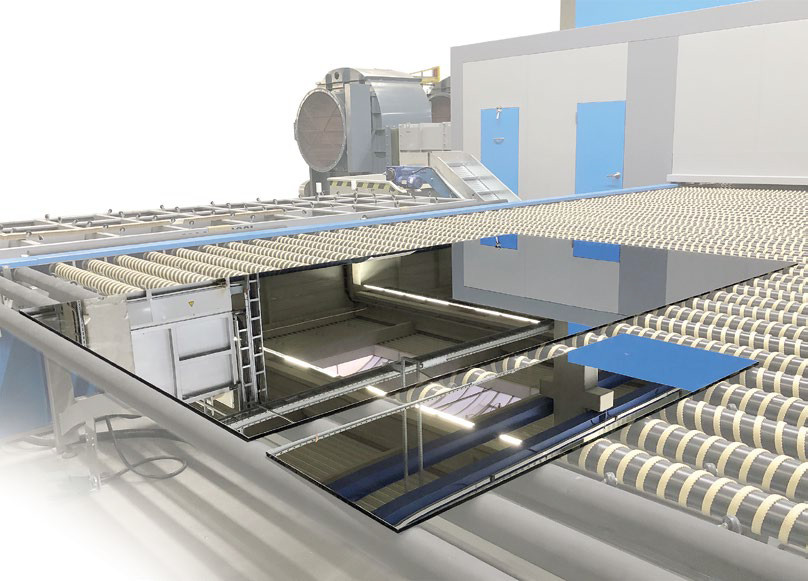

|

| Un posicionamiento óptimo de las hojas aumenta significativamente la productividad por hora del horno de templado. |

Para este sistema de posicionamiento es importante tener en cuenta lo siguiente:

• No hay limitaciones por tamaño de vidrios superiores a 400 x 400 mm.

• No hay en ningún momento contacto con la superficie con la capa.

• No hay limitaciones por espesor o peso del vidrio.

• Se pueden rotar los vidrios para su posicionamiento en + 90° hasta - 90°. • Sin fallos en la carga de la cama del horno.

• Disminución de los costes de personal.

La carga y descarga automática es clave para empresas transformadoras que fabrican grandes series o que se dedican a fachadas, debido principalmente a la diferencia de tipos de vidrio que se procesan en el horno, incluyendo vidrios con capas bajo emisivas, y muchos vidrios especiales manufacturados.

La principal ventaja que aporta el sistema es la de conseguir un flujo de trabajo continuo y sin tiempos muertos, aumentando significativamente la productividad y disminuyendo notablemente los costes por metro cuadrado de vidrio templado. También significa que puede producir más con el mismo horno y ahorrarse uno o varios turnos de trabajo, lo que significa un gran ahorro en términos de costes energéticos y de personal.

Si un transformador trabaja con una cama de tamaño Jumbo (19 m²), la cual carga con 12 vidrios de un metro cuadrado (63 % de carga), y por vidrio templado factura 25 euros, hace un total de 300 euros por carga de horno. Si con el sistema de carga y descarga automática del horno, se consiguen al menos tres cargas del horno adicionales a la hora, conseguimos un aumento de la productividad de 900 euros a la hora, 7.200 euros en un turno de 8 horas, 36.000 euros a la semana y en 50 semanas, 1.800.000 euros al año de aumento de la productividad en el proceso de templado, con el mismo horno.

COMBINACIóN DEL HORNO FIREJET Y EL SISTEMA DE CARGA Y DESCARGA AUTOMáTICO

El horno FireJet de Cooltemper es un sistema de alta fiabilidad y muy valorado en el mercado, que tras años de desarrollo se ha convertido en uno de los mejores a nivel de capacidad de trabajo y calidad de acabado.

El sistema tiene un tiempo de calentamiento de 30 segundos por mm de espesor de vidrio float y de 40 segundos por mm de espesor para vidrios con capa, incluyendo capas blandas Low-E, con una muy buena calidad tanto en la planimetría como en la imagen de rotura de vidrios float o más complejos. En el modelo FireJet se pueden realizar hasta 27 ciclos de trabajo a la hora en vidrios de 4 mm, un rendimiento que se puede mantener de forma continua con la carga y descarga automática.

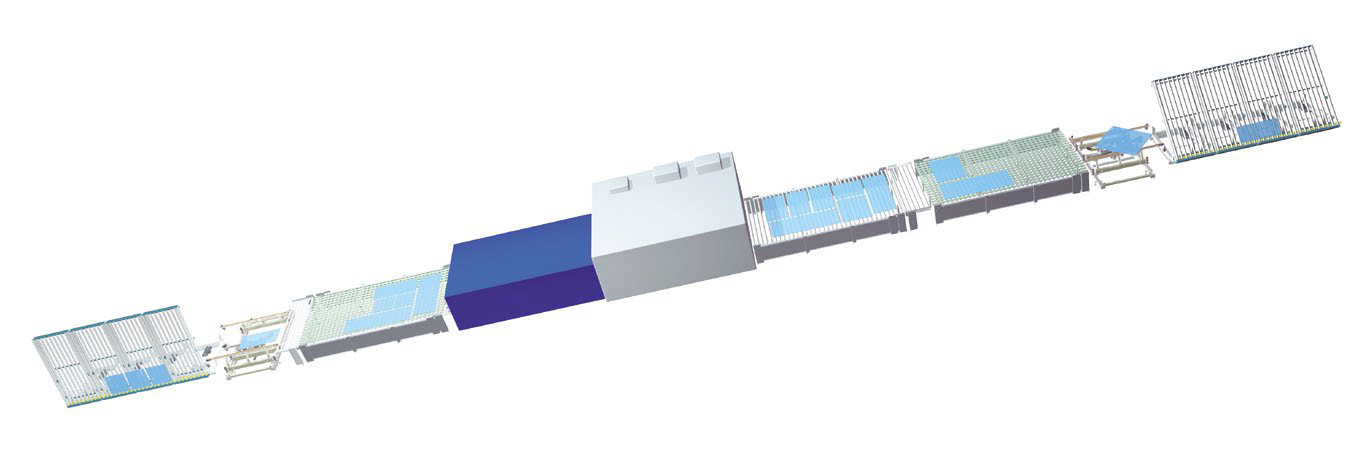

|

| Línea de templado: combinación del sistema de carga y descarga automática Haselsteiner GmbH y horno de templado |

Es clave para obtener una eficiencia energética de un horno de templado que trabaje de forma continua sin tiempos muertos. Los hornos FireJet cuentan con la capacidad de poder alternar la carga de vidrios de capas y vidrios float, de manera que se pueden procesar de forma continúa, sin necesidad de esperar a que acabe un ciclo completo de producción de un tipo de vidrio para cargar el siguiente con un espesor o capa distintos. Esto es posible gracias al sistema de calentamiento y convección desarrollado por Cooltemper. Además, de esta forma se evita el sobrecalentamiento de los rodillos cerámicos, lo que es clave para tener una máxima calidad de acabado, con una buena imagen de rotura y una óptima planimetría.

Especialmente importante es tener una buena tecnología de control del proceso de templado combinada con componentes de garantías que tengan una larga vida útil y eficiencia energética, como es el caso de los instalados en los hornos de Cooltemper, que da tres años de garantía a los componentes de los elementos calentadores de sus hornos FireJet.

Cuanto más precisas sean las instrucciones del operario en el panel de control, mejor será la calidad de acabado. Por ello es importante que haya las suficientes unidades de control para que puedan configurarse, controlarse e implementarse con garantías las diferentes recetas, sobre todo teniendo en cuanta la cantidad de distintos tipos de vidrio que hay actualmente. La flexibilidad es un factor clave para todo horno a día de hoy en el mercado, una característica que FireJet también tiene.

Otro factor importante para la calidad de acabado es que los vidrios tengan el espacio suficiente para poder oscilar de forma balanceada dentro del área de calentamiento, por lo que los hornos FireJet vienen equipados de serie con un largo de oscilación de entre 1.200 y 1.600 mm dependiendo del tamaño del modelo. Además, para obtener una distribución homogénea del calor en todo el vidrio, es fundamental contar con una convección efectiva y regulable.

Otro punto decisivo es tener un proceso de enfriamiento regulable y eficiente, ya que es un proceso con un gran consumo de energía. El uso de boquillas de última generación en combinación con motores de alta eficiencia tienen una gran influencia en la calidad de acabado del vidrio templado.

De esta forma, la combinación de un horno FireJet de Cooltemper, con el sistema de carga y descarga automática del horno de Haselsteiner forma un tándem imbatible a nivel de productividad, calidad de acabado y costes de mantenimiento.