Mais qualidade e produtividade na têmpera do vidro

Artigo de Hubert Haselsteiner, Director Geral da Haselsteiner GmbH e representante da Cooltemper para a Europa.

A têmpera do vidro é um processo complexo, que requer atenção especial a uma série de detalhes, incluindo os elevados custos energéticos, que são elevados, e a qualidade do acabamento, que tem de ser suportada pela técnica. Muitos fornos de têmpera actualmente em funcionamento há mais de 10 anos e já não satisfazem os requisitos de qualidade actuais. Este artigo discute como os custos do processo de endurecimento podem ser optimizados e a qualidade do acabamento melhorada.

O custo energético do processamento do vidro é um factor cada vez mais importante. é especialmente importante no processo de têmpera, onde o consumo de energia é muito elevado e onde não há muita capacidade técnica para optimizar os custos, quer na área do aquecimento quer na área do arrefecimento. No processo de aquecimento, um forno de têmpera terá sempre custos energéticos elevados, uma vez que é fisicamente impossível aquecer uma massa de vidro às temperaturas requeridas sem um consumo elevado.

Actualmente, um grande número de fornos no mercado são altamente eficientes em termos energéticos, uma vez que a tecnologia actualmente aplicada é muito avançada. Embora seja importante não esquecer, que a eficiência energética dos fornos depende da eficiência dos componentes e materiais disponíveis no mercado e que estes decidem utilizar. Se os tempos por ciclo e o tamanho da área da cama forem semelhantes, os valores do custo final da energia por unidade produzida são normalmente muito semelhantes entre os diferentes modelos.

Que outros factores têm então uma influência crítica sobre os custos por metro quadrado de vidro temperado? Há dois básicos mas muito importantes que são ignorados na maioria dos casos:

- A utilização óptima da superfície da cama.

- O número de ciclos de têmpera realizados por hora.

|

| Forno de têmpera FireJet da Cooltemper com sistema de carga e descarga automática da Haselsteiner GmbH |

Normalmente, quando o leito do forno é carregado manualmente, é normalmente o operador que trabalha no forno que decide que vidro deve ser carregado.

O grau médio de utilização do leito da fornalha é de 65% em teoria. Contudo, na prática os valores são muito inferiores a esta percentagem, o que equivale a um desperdício de energia, principalmente na área de arrefecimento, e também gera um sobreaquecimento dos rolos de transporte livre na área de aquecimento que pode afectar a qualidade de acabamento do lote seguinte.

O outro ponto-chave mencionado é o número de ciclos de trabalho realizados por hora, que é geralmente muito inferior às capacidades técnicas dos fornos de têmpera actualmente existentes no mercado.

Em suma, poder-se-ia dizer que os fornos de têmpera são, na maioria dos casos, subutilizados. Quanto menor for a utilização da sua capacidade, menores serão os ciclos de trabalho e, portanto, maiores serão os custos de têmpera por metro quadrado. Se se pretende reduzir os custos do processo de têmpera, a forma mais eficaz é produzir o maior número possível de metros quadrados de vidro temperado por hora.

O SISTEMA DE CARGA E DESCARGA AUTOMáTICA COMO A CHAVE PARA A EFICIÊNCIA

Para alcançar o melhor desempenho do forno de endurecimento, o leito do forno pode ser combinado com um sistema automático de carga e descarga da empresa austríaca Haselsteiner GmbH. Este sistema permite o posicionamento óptimo da chapa mesmo para vidros de diferentes dimensões individuais e pode aumentar significativamente a produtividade horária do forno de têmpera sem qualquer manuseamento durante a carga e descarga do forno.

Desta forma, com o planeamento da produção, todos os processos de têmpera podem ser realizados continuamente e à vontade, e a produção pode começar com vidros grandes ou pequenos, de acordo com os melhores critérios de eficiência.

|

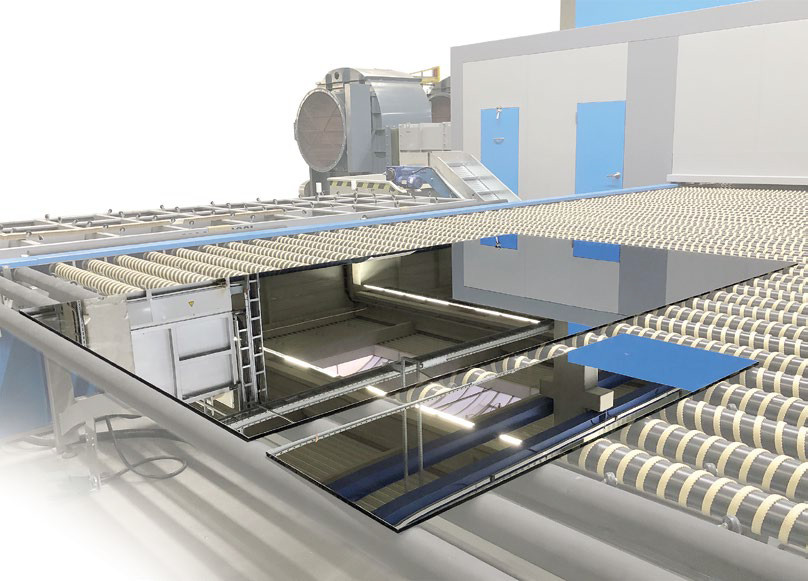

| O posicionamento óptimo da folha aumenta significativamente a produtividade horária do forno de têmpera. |

Para este sistema de posicionamento, é importante ter em conta o seguinte:

- Não há limitações de tamanho para vidros maiores do que 400 x 400 mm.

- Não há qualquer contacto superficial com o revestimento em momento algum.

- Não há limitações por espessura ou peso do vidro.

- Os óculos podem ser rodados para posicionamento em + 90° a - 90°. - Sem falha do leito da fornalha.

- Redução dos custos de pessoal.

A carga e descarga automática é fundamental para processadores que fabricam grandes séries ou que trabalham em fachadas, principalmente devido à diferença de tipos de vidro processados no forno, incluindo vidro revestido de baixa emissão, e muitos vidros especiais fabricados.

A principal vantagem do sistema é conseguir um fluxo de trabalho contínuo sem tempos de paragem, aumentando significativamente a produtividade e reduzindo significativamente os custos por metro quadrado de vidro temperado. Também significa que se pode produzir mais com o mesmo forno e poupar um ou mais turnos, o que significa uma grande poupança em termos de energia e custos de pessoal.

Se um transformador trabalha com uma cama de tamanho Jumbo (19 m²), que carrega 12 copos de um metro quadrado (63 % de carga), e para o vidro temperado carrega 25 euros, faz um total de 300 euros por carga de forno. Se com o sistema automático de carga e descarga do forno, se conseguirmos pelo menos três cargas adicionais de forno por hora, obtemos um aumento de produtividade de 900 euros por hora, 7.200 euros num turno de 8 horas, 36.000 euros por semana e em 50 semanas, 1.800.000 euros por ano de aumento de produtividade no processo de têmpera, com o mesmo forno.

COMBINAÇÃO DE FORNO DE JACTO DE FOGO E SISTEMA AUTOMáTICO DE CARGA E DESCARGA

O forno FireJet da Cooltemper é um sistema altamente fiável e altamente valorizado no mercado, que após anos de desenvolvimento se tornou um dos melhores em termos de capacidade de trabalho e qualidade de acabamento.

O sistema tem um tempo de aquecimento de 30 segundos por mm de espessura do vidro float e 40 segundos por mm de espessura para o vidro revestido, incluindo as camadas macias Low-E, com uma qualidade muito boa tanto na planimetria como na imagem de quebra do vidro float ou vidros mais complexos. No modelo FireJet, podem ser executados até 27 ciclos de trabalho por hora em vidro de 4 mm, um desempenho que pode ser mantido continuamente com carga e descarga automática.

|

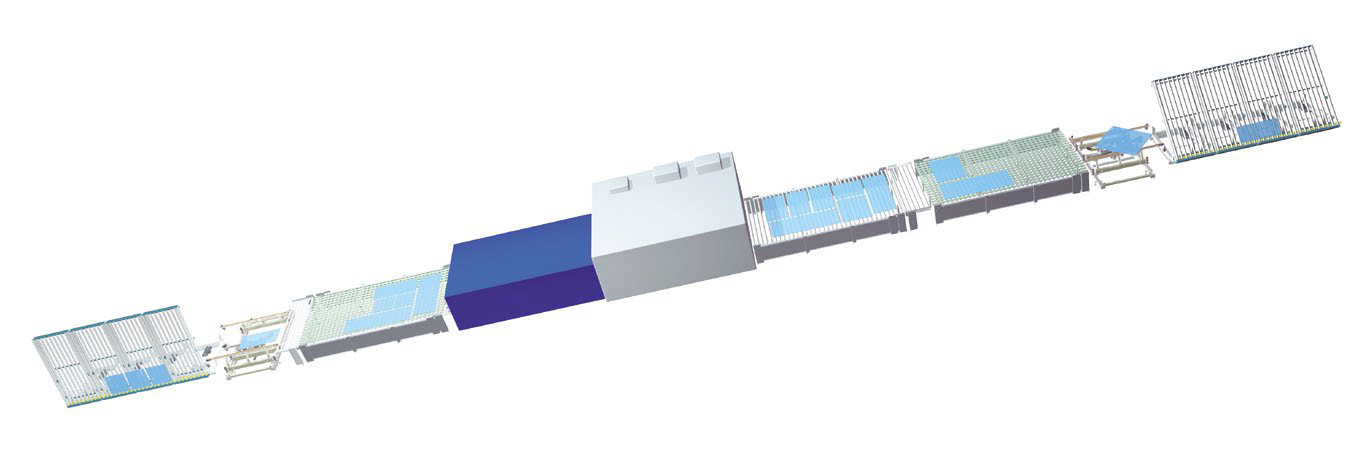

| Linha de têmpera: combinação do sistema de carga e descarga automática Haselsteiner GmbH e forno de têmpera |

é a chave para obter eficiência energética de um forno de têmpera que funciona continuamente sem tempos de paragem. Os fornos FireJet têm a capacidade de alternar a carga de vidro revestido e vidro float, de modo a poderem ser processados continuamente, sem ter de esperar por um ciclo de produção completo de um tipo de vidro para carregar o seguinte com uma espessura ou revestimento diferente. Isto é possível graças ao sistema de aquecimento e convecção desenvolvido pela Cooltemper. Além disso, isto evita o sobreaquecimento dos rolos cerâmicos, o que é fundamental para obter um acabamento da mais alta qualidade, com uma boa imagem de ruptura e uma planicidade óptima.

é especialmente importante ter uma boa tecnologia de controlo do processo de têmpera combinada com componentes garantidos que tenham uma longa duração e sejam eficientes em termos energéticos, como é o caso dos instalados nos fornos Cooltemper, que dão uma garantia de três anos nos componentes dos elementos de aquecimento dos seus fornos FireJet.

Quanto mais precisas forem as instruções do operador no painel de controlo, melhor será a qualidade do acabamento. Por conseguinte, é importante que estejam disponíveis unidades de controlo suficientes para que as várias receitas possam ser definidas, controladas e implementadas com confiança, especialmente dada a quantidade de diferentes tipos de vidro actualmente disponíveis. A flexibilidade é um factor chave para cada forno no mercado actual, uma característica que a FireJet também tem.

Outro factor importante para a qualidade do acabamento é que o vidro tem espaço suficiente para oscilar de forma equilibrada dentro da área de aquecimento. Por isso, os fornos FireJet estão equipados de série com um comprimento de oscilação entre 1.200 e 1.600 mm, dependendo do tamanho do modelo. Além disso, a convecção eficaz e ajustável é essencial para uma distribuição homogénea do calor em todo o vidro.

Outro ponto decisivo é ter um processo de arrefecimento ajustável e eficiente, já que se trata de um processo com elevado consumo de energia. A utilização de bicos de última geração em combinação com motores de alta eficiência tem uma grande influência na qualidade do acabamento do vidro temperado.

Assim, a combinação de um forno Cooltemper FireJet com o sistema de carga e descarga automática do forno Haselsteiner forma um tandem imbatível em termos de produtividade, qualidade de acabamento e custos de manutenção.