Vidrio Templado versus Sulfato de Níquel

En el presente artículo, Pablo Ochoa C., del Departamento de Façade Engineering de Wintech, analiza las prestaciones del vidrio templado para su uso en fachadas acristaladas, tanto sus prestaciones de seguridad como las dificultades que pueden surgir en diferentes proyectos.

Uno de las mayores incertidumbres que enfrenta el mercado latinoamericano de las fachada es la deficiencia en el conocimiento de los nuevos sistemas utilizados en los envolventes de los edificios (Lora and Marquez, 1998). Al día de hoy, en el mercado mexicano existe una amplia variedad de tipos de vidrios así como procesadores de vidrio que ofrecen una alta calidad en sus productos.

Sin embargo, hay una tendencia a utilizar tipos de vidrios y configuraciones similares para diferentes proyectos sin considerar el tipo de vidrio y su configuración. El proceso del vidrio mas utilizado en México, sin duda, es el vidrio templado. En este proceso, el vidrio recocido es sometido a un tratamiento térmico controlado donde es calentado y enfriado rápidamente. Una vez finalizado el proceso, el vidrio adquiere una resistencia mayor a la de un vidrio recocido. A su vez al momento de romperse, el vidrio se fragmenta en pequeñas piezas las cuales no representarían un peligro severo.

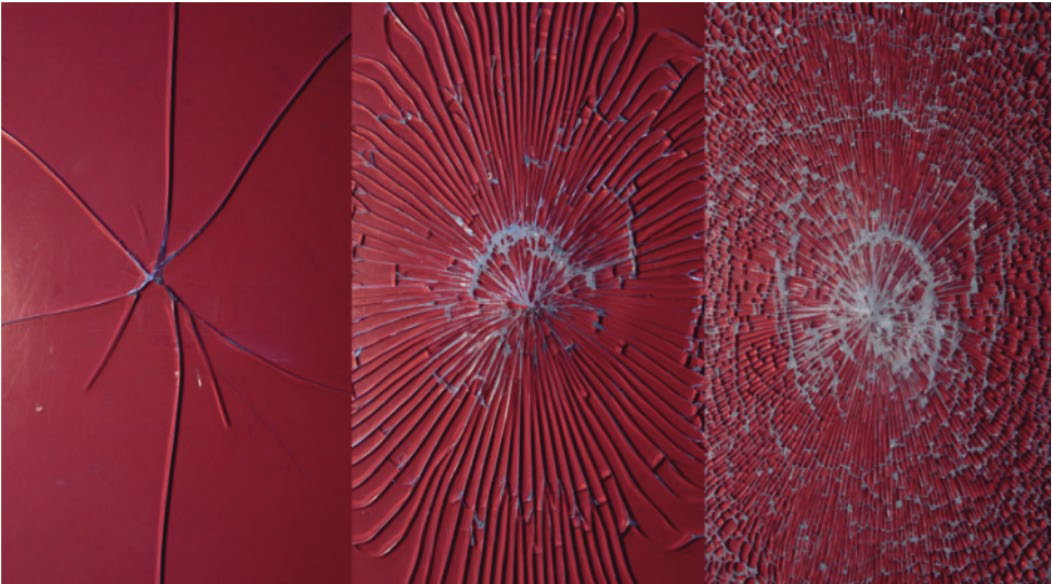

Otra configuración de vidrio un poco menos usada en México pero con un amplio mercado en Estados Unidos y la Unión Europea es el vidrio semi-templado. Al igual que el vidrio templado, el vidrio semi-templado es sometido a un calentamiento controlado pero se enfría a una velocidad menor al vidrio templado. Sin embargo, este no alcanza la misma resistencia y su fragmentación es en piezas mas grandes, las cuales sí pudieran representar una amenaza (Imagen 1). Así mismo, tanto el vidrio templado como el vidrio endurecido se pueden configurar en diferentes unidades ya sean laminados o en dobles acristalamientos. Tanto el vidrio laminado como las unidades de vidrio doble son ampliamente utilizados como materiales en envolventes de edificios tomando gran parte del mercado en la construcción de fachadas.

Uno de los mayores retos que enfrenta la industria del vidrio es la ruptura espontanea de vidrios templados. La causa mas conocida de este tipo de ruptura es debido a la partícula de sulfato de níquel (NiS).

Imagen 1 - Tipos de rotura del vidrio (Recocido, Semi-templado, Templado).

El uso del vidrio templado ha estado presente en la construcción por mas de 80 años (CWCT, 2002). Sin embargo, en México este se empezó a utilizar comúnmente hace un poco mas de 30 años. En la actualidad, este es uno de los procesos en vidrio más demandados por sus excelentes propiedades. Por otra parte el uso del vidrio templado en el mercado americano así como en el europeo ha sido reducido o sancionado debido a la ruptura espontanea causado por la partícula del sulfato de níquel. Esta partícula considerada como una impureza en el vidrio recocido puede causar la ruptura de un vidrio templado debido a su cambio de estado una vez que fue templado el vidrio.

A esta partícula se le abrevia NiS por su nombre en Inglés “Nickel Suphide”. La industria del vidrio reconoce esta impureza como poco común, sin embargo un gran dilema existe entre los constructores y los fabricantes de vidrio ya que los porcentajes de falla suelen ser mayores a los precedidos. Debido a esta partícula y a la ruptura repentina del vidrio templado, los procesos tales como el vidrio semitemplado han tomado el mercado en proyectos en Estados Unidos y en la Unión Europea.

Este tipo de vidrio no se ve afectado en el cambio de estado de NiS. El uso de este vidrio ha sido promocionado en Estados Unidos por empresas como Viracon como una opción ante el uso del vidrio templado desde hace mas de 30 años. Otros desarrolladores han castigado el uso del vidrio templado en la envolvente al grado de ser usado solamente en interiores y sustituyéndolo por un laminado recocido o semitemplado.

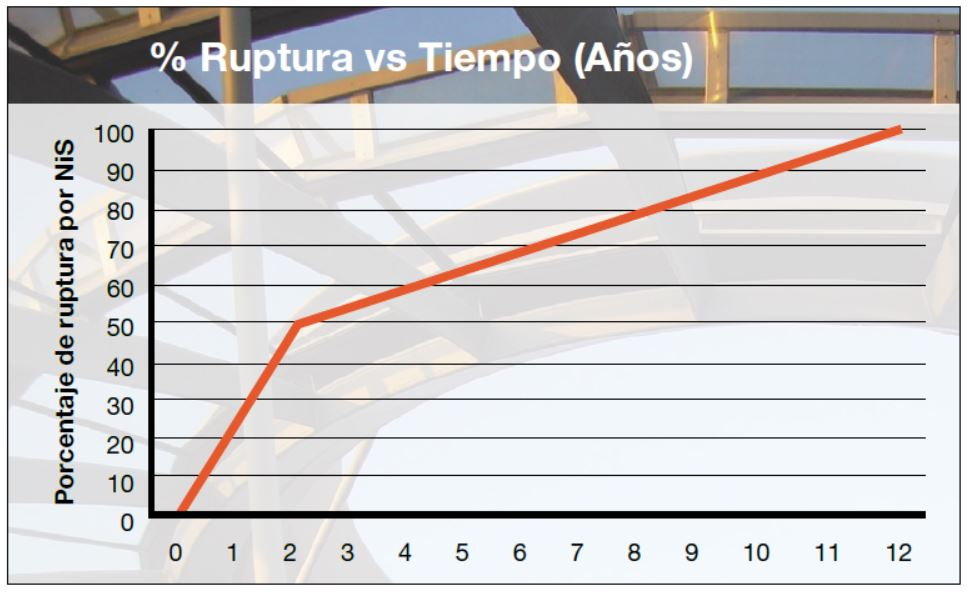

Gráfica 1 - Porcentaje de ruptura por NIS en tiempo (años).

Así mismo y como un método de prueba, existe un proceso llamado “Heat Soak Test”, el cual disminuye la probabilidad de la existencia de NiS de 1 partícula en 4 toneladas a 1 en 400.000 toneladas de vidrio. Este es un proceso secundario en el que el vidrio templado se somete a un segundo calentamiento durante 6 horas donde se mantiene la temperatura de 290ºC durante mínimo dos horas según el EN 14179.

Esta prueba es poco solicitada en el mercado mexicano pero con amplia demanda en Estados Unidos y en la Unión Europea. Sin embargo las diferentes normativas difieren entre si en los tiempos de calentamiento y la temperatura. Asimismo, las normativas para este proceso están en revisión ya que la temperatura considerada anteriormente (290ºC) para el calentamiento de los vidrios no alcanzaba a activar el cambio de NiS de manera que este no estallaba en el horno. En México este proceso es poco usado por el incremento en precio del vidrio templado ya que este debe ser sometido a un segundo proceso de calentamiento.

A simple vista el NiS no representa un gran riesgo en rupturas, por lo que actualmente en México se considera un porcentaje de rupturas de vidrios para cada proyecto, el cual normalmente absorbe el contratista. Sin embargo con el incremento en el uso de vidrios laminados así como vidrios dobles acristalamiento, duplicamos o triplicamos nuestra cantidad de uso de vidrio. Además, con el uso de vidrios Low-E así como vidrios JUMBO o especiales, la reposición de estos vidrios puede tardar tiempo o incrementar el costo de una manera exorbitante. Otra cuestión a considerar es el costo de remplazo de la pieza en la envolvente, sin mencionar el posible disgusto por parte de los habitantes del edificio.

De acuerdo con el Centro de Ventanas y Recubrimiento (CWCT) en el Reino Unido, la ruptura por NiS ocurre en un periodo de 15 años una vez concluido el proceso de templado, y un 50% de rupturas suceden en los primeros 2 años (Gráfica 1); después de este tiempo la ruptura de algún panel se reduce a 1 en cada 3 meses CWCT, 2002).

Cuando la temperatura del vidrio es mayor debido al ambiente en el que se encuentra, la ruptura del vidrio es más probable que suceda. En países como México en donde el factor solar es mayor que en el Reino Unido, este tiempo es probable que sea reducido.

Realicemos un simple escenario en un proyecto en México. Digamos que tenemos un edificio de 20 pisos de fachada con módulos de doble acristalamiento de 10 mm + 12 mm aire + 10 mm en donde los dos vidrios son templados. Nuestros paneles de vidrio miden 1.30 m x 2.80 m dándonos un peso por panel de 182 kg aproximadamente. Imaginemos que nuestro edificio es cuadrado y tenemos entrepisos de fachadas que miden 3 m y 20 m de ancho, esto nos da un área total de vidrio utilizado de 4.800 m2 con un total de 1.318 unidades de doble acristalamiento que aproximadamente se necesitarían en este proyecto. De acuerdo a las estadísticas de ruptura de 1 en 4 toneladas, tendríamos 60 paneles de vidrio que fallarían debido al NiS, de los cuales 30 serian en los primeros 2 años y los otros 30 fallarían en un periodo de 9 años más.

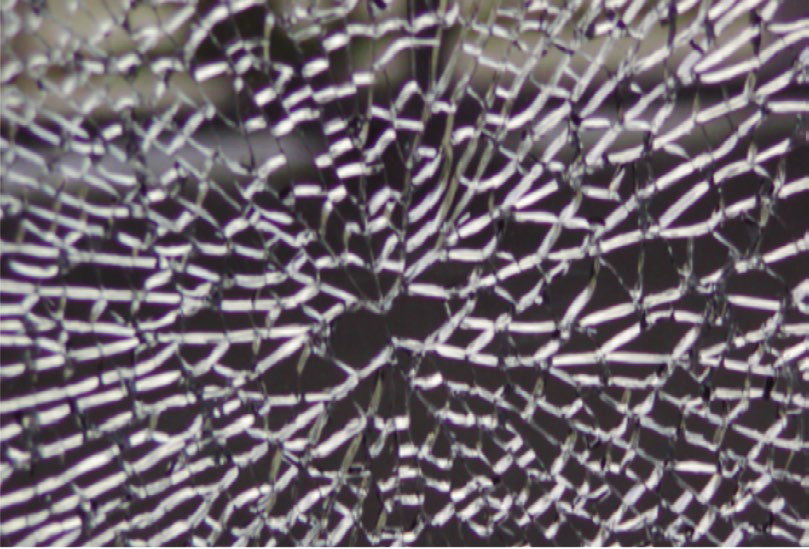

Imagen 2 – Falla típica de vidrio por NiS.

¿Creen que vale la pena reducir de 1 a 4 toneladas a 1 en 400 toneladas con el “Heat Soak Test”? Existe un gran dilema con las estadísticas de los porcentajes de cantidades de NiS en el vidrio, ya que la mayoría de las veces los vidrios que pudieran fallar no pueden ser enviados a analizar por un laboratorio.

Por otra parte, existen amplios casos de estudios donde estas estadísticas son superadas. Una particularidad de este tipo de rupturas es llamado “butterfly effect” por su tipo de fragmentación en donde la partícula de NiS se encuentra en 2 piezas en forma de mariposa donde se originó la falla (Imagen 2). Sin embargo aunque este tipo de fractura es particular de NiS, no es exclusivo de este tipo de falla. Según Veer (2017) un vidrio que fue sobrecargado también puede presentar este tipo de fragmentación.

El costo del vidrio puede no representar una gran amenaza, pero la reposición del mismo en aquellos edificios ya habitados y las posibles repercusiones en los usuarios del edificio pudieran ser de suma importancia. Es por esto que considerar una evaluación de riesgo para el tipo de vidrio especificado y su configuración puede repercutir considerablemente con el constructor y el desarrollador.

Este tipo de evaluaciones así como la ingeniería y las especificaciones deben de ser generados por terceros. Estos deben ser expertos en la materia quienes no buscan vender un producto en particular sino utilizar el producto indicado para cada proyecto.