GLASTON Consejos para disminuir el consumo de energía durante el proceso de laminado de vidrio

FUENTE: Kalle Kaijanen en www.glastory.net

Aunque una línea de laminado no suele ser el equipo que más energía consume en una fábrica de transformación de vidrio, se pueden lograr importantes ahorros energéticos mediante algunos ajustes en el proceso y el uso de tecnología moderna.

Opción 1: Modernización del horno

Una opción para reducir el consumo de energía en el proceso de laminación de vidrio es modernizar un horno convencional de calefacción por infrarrojos y actualizarlo a la tecnología de convección total.

La modernización de un horno existente puede llevar solo unos pocos días de inactividad y puede generar ahorros energéticos de al menos el 50% para los transformadores. Dado el precio actual de la energía, esto puede representar fácilmente ahorros anuales de decenas de miles de euros.

Además de ahorrar energía, la modernización del horno puede proporcionar otras ventajas importantes, como una mayor capacidad de producción, una mejor calidad y rendimiento del producto, menos necesidades de mantenimiento y un mayor tiempo de actividad de la línea de producción.

¿Por qué la convección total es más eficaz que la calefacción por infrarrojos con convección asistida?

Para que funcionen los vidrios de baja emisividad, incluso los hornos de infrarrojos suelen producir convección asistida. Sin embargo, no es lo mismo que la convección total, que ofrece una eficiencia energética mucho mayor.

Veamos por qué la convección total es mucho más eficiente que los hornos con infrarrojos y convección combinados:

Recirculación del aire

En una línea tradicional, a menudo es necesario ventilar el aire fuera del horno para evitar el sobrecalentamiento. Esto es especialmente cierto con los vidrios Low-E que reflejan el calor infrarrojo de la parte superior de vuelta al horno. Esta energía expulsada simplemente se desperdicia.

Con la tecnología de convección total, las pérdidas de energía se reducen al mínimo. De hecho, el mismo aire se recircula dentro del horno. Sólo se añade la cantidad de energía necesaria para mantener estable la temperatura del horno cuando se procesa el vidrio.

Tiempos mínimos de cambio

Los hornos convencionales basados en infrarrojos requieren que los operarios dediquen tiempo a cambiar los parámetros del proceso entre turnos. Los equipos permanecen inactivos durante este tiempo, lo que provoca pérdidas de energía. Un horno moderno de convección total ofrece un proceso muy estable con un tiempo mínimo de cambio de producto.

No es necesario cambiar las temperaturas del proceso para distintos tipos de vidrio. Esto supone un ahorro considerable de tiempo y energía. Además, aumenta la capacidad de producción y el rendimiento. Aumentar el rendimiento es también un factor importante para reducir el consumo total de energía, ya que cualquier repetición requiere volver a realizar todos los pasos del proceso antes del laminado.

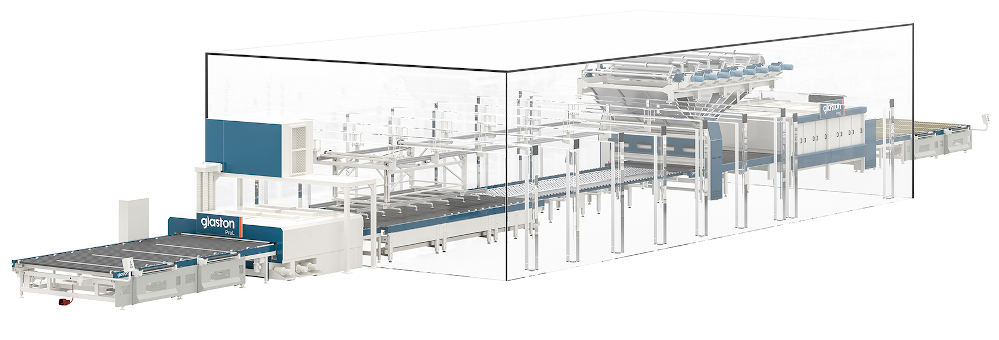

Línea de laminado Glaston ProL

Opción 2: Ajustes técnicos del proceso

Eficacia del proceso

¿Es su proceso de producción lo más eficiente posible? Incluso cuando su línea está al ralentí, varios dispositivos, como las lavadoras, el aire acondicionado de la sala blanca, el horno y muchos otros, siguen funcionando en segundo plano. Si puede optimizar su flujo de producción para evitar el ralentí, también conseguirá reducir el consumo de energía por metro cuadrado procesado.

Aislamiento del horno

Un aislamiento de alta calidad del horno es esencial para evitar pérdidas de energía. Compruebe si hay algún problema de aislamiento en su línea.

Aire acondicionado en la sala blanca

Asegúrese de que la temperatura y la humedad del aire acondicionado de su sala blanca están ajustadas dentro de los límites indicados por su proveedor de intercalarios. Si mantiene la sala limpia mucho más fría de lo necesario, este ajuste puede ahorrarle algo de energía.

Autoclave

Asegúrese de que el autoclave se carga de la forma más eficiente posible, pero evite sobrecargarlo. Para evitar problemas de calidad, compruebe que deja suficiente espacio para el flujo de aire.

Lavadora

Compruebe la temperatura del agua de su lavadora. ¿Puede conseguir una buena calidad de lavado con agua ligeramente más fría?

En resumen

Al igual que estamos cambiando hábitos y modernizando nuestros hogares sustituyendo las bombillas tradicionales por alternativas más modernas y eficientes desde el punto de vista energético, deberíamos adoptar el mismo enfoque de forma aún más proactiva en nuestras instalaciones industriales.

Aunque no siempre es posible reducir el uso de los equipos de producción, siempre hay formas de utilizarlos de manera más eficiente, reduciendo los costes y minimizando el impacto medioambiental.

La buena noticia para el laminado de vidrio es que realmente existen algunas opciones de actualización sencillas para ayudarnos a utilizar menos energía.

Experiencias con la línea de laminado Glaston ProL en Glas Gasperlmair, Austria