Sistema de carregamento TUROMAS, uma solução versátil e eficiente

O sistema de carregamento TUROMAS oferece múltiplos benefícios para empresas de processamento de vidro, incluindo aumento de produtividade, layout optimizado da fábrica, poupança económica ou segurança na fábrica.

|

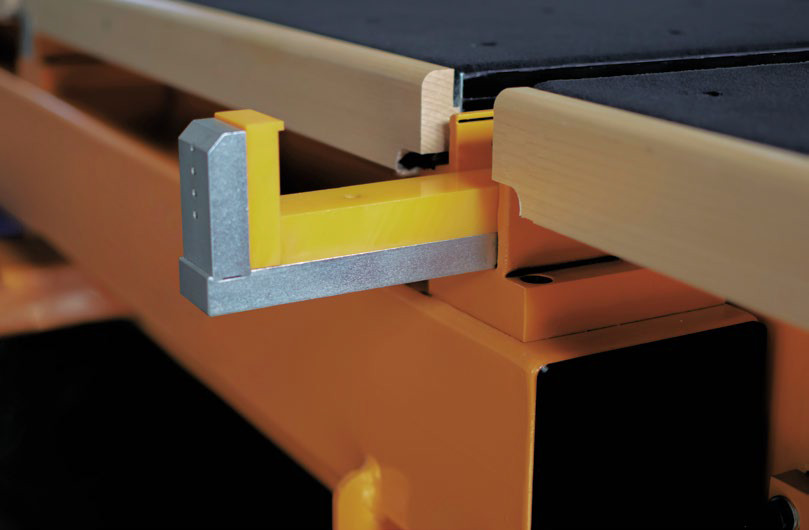

| Paragens de braços de carregamento para alimentação manual. |

Nos anos 80, os engenheiros da TUROMAS detectaram que a fase de carregamento atrasou o resto do processamento do vidro plano. Para fazer face a este estrangulamento, conceberam um sistema que consiste em braços basculantes com ventosas para carregar a folha de vidro e descarregá-la na mesa de corte.

Desde o lançamento desta solução pioneira, fiável e segura, mais de 1.200 unidades foram fabricadas e vendidas em todo o mundo, com uma expansão significativa nos mercados espanhol, brasileiro e português.

Esta tecnologia tem sido utilizada há mais de três décadas sob qualquer tipo de condição, no entanto, não permaneceu estática e continuou a evoluir para novos modelos. Inovações que, além de integrar os braços com ventosas na própria estrutura da mesa para efectuar o carregamento, incorporam correias para posicionar e evacuar as folhas de vidro de uma forma completamente automática.

Actualmente, o departamento de I&D da TUROMAS está a desenvolver uma versão para trabalhar com vidro jumbo e num novo sistema de separação instantânea. Ambos os avanços irão sem dúvida revolucionar a indústria vidreira.

|

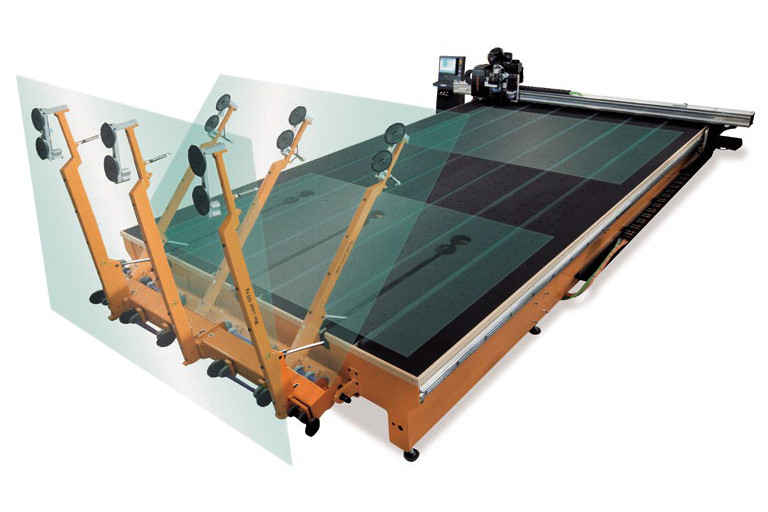

| RUBI 303VA + mesa de corte de vidro monolítico MT300B |

|

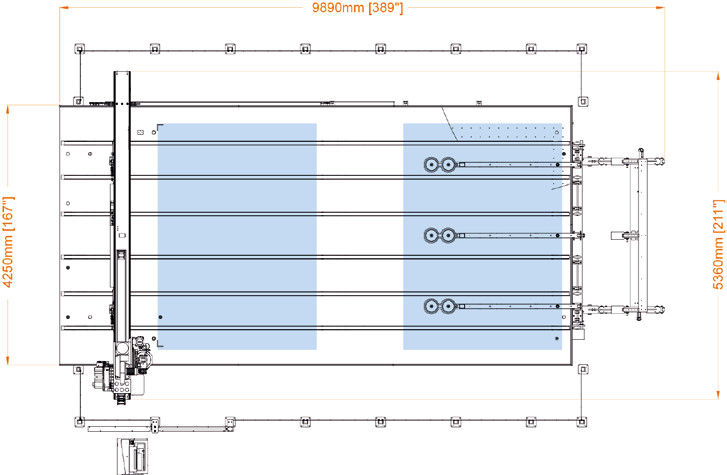

| RUBI 403VAC-6 mesa de corte de vidro monolítico |

As principais vantagens do sistema de carregamento TUROMAS são

- Automatização do carregamento e corte de vidro para melhorar a eficiência e produtividade: para automatizar o processo de carregamento e corte de vidro, TUROMAS propõe várias soluções eficientes, dependendo do maior ou menor investimento do cliente, consoante este esteja à procura de uma combinação mais ou menos completa de maquinaria na fábrica.

As respostas mais padrão seriam complementar uma mesa RUBI 303VA para cortar vidro monolítico com uma mesa de corte ou adicionar uma mesa basculante MV-300 a uma mesa compacta para cortar vidro laminado. Ambos incorporam braços basculantes com ventosas que permitem que as folhas de vidro sejam carregadas independentemente da espessura e tipo de vidro.

Os braços com ventosas que realizam a função de carregamento são incorporados na estrutura da mesma mesa, eliminando assim a necessidade de um carregador externo ou de uma mesa de transferência.

Juntamente com as ventosas, a estrutura do braço incorpora batentes que permitem a alimentação manual da mesa de corte, como se fosse um braço de carregamento convencional. Desta forma, o sistema de carregamento pode ser adaptado para clientes com produção altamente variável e que requerem um sistema de carregamento flexível de acordo com as suas necessidades.Para empresas com uma importante diversidade de óculos, a alternativa seria combinar um armazém básico inteligente com uma mesa de corte que incorpora o sistema de carregamento TUROMAS. A combinação de ambas as máquinas permite optimizar o espaço e atribuir a área não utilizada com o carregador para expandir a capacidade de armazenamento do sistema.

é o caso dos modelos de corte VAC com sistema de carregamento e correias de posicionamento TUROMAS. Uma solução extremamente compacta e de alto desempenho de carregamento automático de vidro.

SR-03 armazém automático.

Distribuição do armazém automático SR-03 + RUBI 303VA + MT300 e linhas de corte LAM 304 + MV300.

Sistema de carregamento TUROMAS em armazém automático SR-03.

Especificamente, o modelo RUBI 403VAC-6 permite que 2 folhas de vidro estejam disponíveis no tabuleiro simultaneamente, com alimentação sincronizada, permitindo que a segunda folha entre na sala de corte enquanto a primeira está a ser evacuada para o sistema de corte. Além disso, o modelo RUBI 403VAC-6 oferece a possibilidade de estender o corte útil para 6.100 x 3.300 mm.Finalmente, uma solução totalmente automatizada seria a combinação de um armazém automático do tipo Rack-Shuttle SR e uma linha de corte com sistema de carregamento TUROMAS.

Esta é uma alternativa simples e económica que permite o armazenamento, carregamento e corte do vidro de forma autónoma e também obtém um desempenho até 300% superior. Cada um dos espaços de produção é diferente e todos eles têm elementos que dificultam ou impossibilitam a instalação das máquinas ou o seu funcionamento, limitando a área de trabalho efectiva ao espaço entre colunas no mesmo armazém e sempre sujeito à existência de uma ponte-guindaste sobre toda a área de armazenamento para poder efectuar o carregamento de vidro.

O sistema Rack-Shuttle SR rompe com as limitações uma vez que pode trabalhar entre diferentes armazéns, contornando as colunas e eliminando a necessidade de uma ponte rolante que cobre toda a área de armazenamento. O vidro é carregado no armazém num cavalete específico que é movido dentro do armazém pela própria máquina.

Além disso, estes sistemas de armazenamento foram concebidos de forma modular para que a máquina possa continuar a crescer à medida que as necessidades da empresa aumentam, aumentando gradualmente o número de cavaletes e a área de armazenamento.

As mesas de corte, graças ao sistema de carregamento TUROMAS, são capazes de carregar as folhas de vidro directamente das estantes do armazém. O Rack-Shuttle SR também permite a alimentação simultânea de duas linhas dispostas em paralelo, aumentando o fluxo de trabalho e o vidro para os processos seguintes.Uma maior flexibilidade, por um lado, e maiores taxas de produção, por outro, os armazéns Rack-Shuttle SR, em combinação com máquinas de carregamento automático com braços basculantes e ventosas, formam um sistema de produção capaz de satisfazer as necessidades do processador mais exigente e, ao mesmo tempo, adaptar-se a praticamente qualquer espaço e tipo de vidro.

- Poupar espaço e dinheiro sem sacrificar o desempenho absoluto: Em comparação com outros sistemas convencionais, que não integram carregamento automático de vidro, o sistema de carregamento TUROMAS permite poupar entre 10.000 e 12.000 euros por ano, dispensando o operador que alimenta a mesa de corte e pode ser atribuído a outras tarefas.

RUBI 403VAC-6 distribuição de mesa de corte de vidro monolítico.

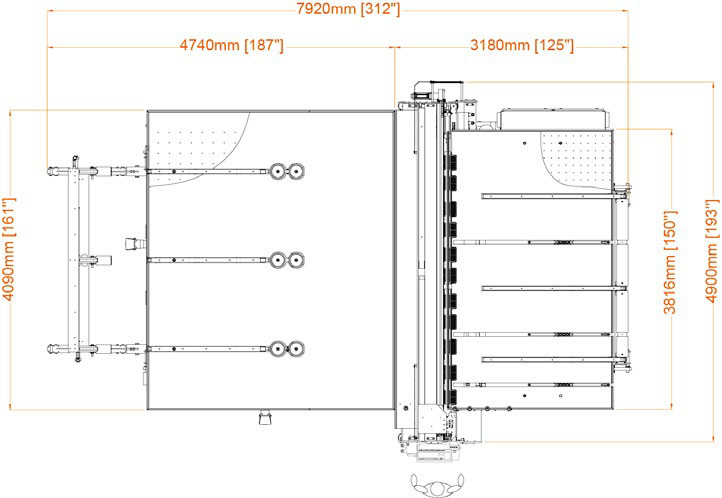

Mesa de corte de vidro laminado LAM304 + MV300.

Distribuição de mesa de corte de vidro laminado LAM304 + MV300 Da mesma forma, a utilização da grua de ponte em vez de alimentar a mesa de corte pode ser reservada para outros processos produtivos, tais como a carga e descarga de matérias-primas e produtos acabados.

Outra das principais vantagens oferecidas por esta tecnologia, que integra o carregador na própria mesa de corte, é a optimização do espaço e, consequentemente, a poupança do custo do carregador automático. Há empresas que não possuem infra-estruturas suficientes e é essencial aproveitar ao máximo os recursos espaciais.

- Segurança, um aspecto importante que não é negligenciado: o sistema de carregamento TUROMAS aumenta a segurança dos empregados na fábrica, evitando possíveis acidentes que possam ocorrer ao alimentar manualmente a mesa de corte.

Prevenção de riscos profissionais e também uma considerável redução de quebras devido a colisões, porque as ventosas nos braços, graças aos dispositivos que os controlam, detectam quando a superfície do vidro está fechada e só depois activam o vácuo para evitar possíveis colisões.

Para controlar a aderência das ventosas, um interruptor de vácuo indica quando é atingido o nível óptimo de vácuo para cada tamanho de vidro. Além disso, o mecanismo de separação que utilizam assegura que apenas uma folha de vidro é carregada a partir da crista de cada ciclo.

Todos estes dados são monitorizados e exibidos na mesa de controlo na mesa e no ecrã do escritório.

- Carregamento de todos os tipos de vidro: o vidro é um material que tem uma grande variedade de tipologias e aplicações, dependendo da sua composição. Por conseguinte, o sistema de carregamento TUROMAS foi especificamente concebido para funcionar em quaisquer circunstâncias.

Este sistema permite o carregamento automático de folhas padrão de vidro monolítico com espessuras de 2 mm. até 25 mm. bem como de vidro laminado até 12+12 mm.

Em particular, o vidro laminado é pesado e, portanto, difícil de transportar. A fim de facilitar o seu manuseamento, o fabricante espanhol oferece ao processador de vidro a solução mais compacta para carregar e cortar vidro laminado actualmente disponível no mercado: uma mesa de carregamento MV-300 mais uma mesa de corte LAM 304.

Do mesmo modo, o sistema de carregamento foi concebido para evitar o contacto com a camada superior do vidro em qualquer altura, transportando e carregando o vidro sem lhe tocar e, portanto, sem afectar a qualidade da camada de baixas emissões.

Cada pavilhão é único e cada cliente tem as suas próprias exigências. é por isso que o equipamento de transporte de vidro TUROMAS é versátil. As últimas soluções tecnológicas são adaptadas tanto ao empresário que está a dar os primeiros passos para a automatização como àqueles que necessitam da máxima automatização e produtividade.