Maquinaria para el vidrio en la era de la INDUSTRIA 4.0

En el presente artículo les mostramos algunos de los desarrollos tecnológicos recientes por parte de algunas de las más destacadas fabricantes de maquinaria para vidrio, así como la visión que éstas tienen sobre las innovaciones, posibilidades y ventajas ...

El concepto de fábrica inteligente es ya una realidad con la implantación de la INDUSTRIA 4.0, una propuesta integrada en la que la automatización de cada una de las transformaciones a las que es sometido el vidrio se traduce en mayor productividad, velocidad y flexibilidad, menores costes y máxima seguridad. El vidrio del futuro ya está aquí.

El concepto INDUSTRIA 4.0 engloba todos aquellos procesos e iniciativas encaminadas a computerizar y automatizar las actividades de producción y logística de las fábricas en todo tipo de sectores. Al igual que ocurre en otros campos de la actividad industrial, en una planta de transformación del vidrio trabajan conjuntamente diferentes equipos, máquinas y sistemas de almacenamiento, cuyo funcionamiento en red puede perfeccionarse con la integración de robótica a distintos niveles. El resultado es una fábrica inteligente en la que la inversión tecnológica conduce e medio plazo a una mejora exponencial de la productividad combinada con la reducción de costes energéticos y humanos.

La respuesta de las empresas fabricantes de maquinaria a esta tendencia incluye tanto acuerdos de cooperación con firmas especializadas en robotización como una ingente inversión en I+D que permite a las propias compañías del sector del vidrio desarrollar e implementar sus propias soluciones inteligentes. Juegan también un papel destacado las firmas especializadas en software, que responden a las actuales exigencias del sector con soluciones cada vez más integradas y personalizadas.

A continuación, les mostramos algunos de los desarrollos tecnológicos recientes por parte de algunas de las más destacadas firmas internacionales en este campo, así como la visión que éstas tienen sobre las innovaciones, posibilidades y ventajas potenciales de la INDUSTRIA 4.0.

ADELIO LATTUADA: interconexión digital

Adelio Lattuada ha iniciado una colaboración estratégica con Holonix, una empresa surgida de un proyecto del Instituto Politécnico de Milán con el fin de optimizar el proceso de producción en el sector del vidrio implementando la información y los datos del Internet de las Cosas, un concepto que se refiere a la interconexión digital de objetos cotidianos con Internet.

Este proyecto toma forma por medio del software PLM IOT i-Like Machines, que Adelio Lattuada instala en su maquinaria con el fin de añadir eficiencia y valor añadido a todo el ciclo productivo y que se compone de los siguientes módulos:

Este proyecto toma forma por medio del software PLM IOT i-Like Machines, que Adelio Lattuada instala en su maquinaria con el fin de añadir eficiencia y valor añadido a todo el ciclo productivo y que se compone de los siguientes módulos:

• MONITORING: módulo de monitorización en tiempo real del ciclo productivo con alarma en caso de mal funcionamiento.

• MAINTENANCE: optimiza la planificación de actividades con importante reducción de tiempo y permite visualizar el histórico de resultados para una mayor fiabilidad.

• ANALYSIS: visualización del histórico de alarmas y acceso a estadísticas de uso de las máquinas.

• FLEET MANAGEMENT: interfaz para la localización de equipos.

Adelio Lattuada aplicará durante el presente año 2018 este software a sus diferentes equipos con el fin de ofrecer al sector herramientas computerizadas de la más alta eficiencia.

BOVONE: integración de elementos robotizados

En activo desde 1954, la firma Bovone ofrece una amplia gama de canteadoras, biseladoras, líneas para la fabricación de vidrio laminado y otros sistemas.

La apuesta de la compañía por la INDUSTRIA 4.0 es la integración de elementos robotizados procedentes de diferentes fabricantes especializados en cada una de las tareas de una empresa transformadora.

La apuesta de la compañía por la INDUSTRIA 4.0 es la integración de elementos robotizados procedentes de diferentes fabricantes especializados en cada una de las tareas de una empresa transformadora.

El resultado es un importante aumento de la productividad, acompañado de menores costes y mayor seguridad para los operarios, sobre todo a la hora de mover hojas de grandes dimensiones. La velocidad de ejecución es otro de los resultados de esta robotización, que permite reducir los ciclos de trabajo hasta un 25% y proporciona a las compañías nuevas herramientas para ser más productivas y rentables.

La línea de fabricación está concebida como una “isla” de alta productividad en la que toda la maquinaria está integrada y personalizada según las necesidades de cada compañía. La integración incluye también el servicio post-venta y de recambios, automatizado para ofrecer una respuesta eficiente a cualquier eventualidad.

En este sentido, Bovone presentó en Vitrum 2017 la ISLA ROBOTIZADA, una línea compuesta por dos canteadoras rectilíneas verticales con carga y descarga automáticas y totalmente personalizable en función de las necesidades de cada empresa transformadora y en consonancia con la INDUSTRIA 4.0. Las dos canteadoras rectilíneas incorporan robot y pueden ampliarse con fresadoras o lavadoras verticales.

El sistema funciona como una “isla” conectada por los robots y que puede ampliarse cuando sea necesario, respondiendo a cualquier exigencia de producción. A esta eficiencia se añade una alta seguridad para el operario.

INTERMAC: soluciones completas e integradas

Intermac lleva años dirigiendo su esfuerzo en I+D en la dirección de la INDUSTRIA 4.0 que permiten al operario dirigir de forma precisa y segura cada paso del proceso de producción.

Productividad y flexibilidad son los dos conceptos clave para esta compañía, que ha dedicado una importante inversión a desarrollar su propio software, diseñado para ofrecer al cliente una solución completa e integrada. A partir de este programa, cada uno de los equipos que intervienen en el ciclo de trabajo se controla pormenorizadamente, recogiendo la información necesaria para optimizar tareas y eliminar errores, resultando en mayor productividad y menores costos.

Productividad y flexibilidad son los dos conceptos clave para esta compañía, que ha dedicado una importante inversión a desarrollar su propio software, diseñado para ofrecer al cliente una solución completa e integrada. A partir de este programa, cada uno de los equipos que intervienen en el ciclo de trabajo se controla pormenorizadamente, recogiendo la información necesaria para optimizar tareas y eliminar errores, resultando en mayor productividad y menores costos.

Cualquier empresa transformadora, sin importar su volumen o grado de especialización, puede disponer de su fábrica inteligente con soluciones 4.0 READY de Intermac, que cuenta con una renovada gama de maquinaria en este campo, desde los nuevos centros de mecanizado MASTER, hasta las soluciones de corte de la gama GENIUS, las “waterjet” de la gama PRIMUS y VERTMAX y los centros de mecanizado verticales diseñados para ofrecer la máxima versatilidad. Todas ellas son máquinas integradas que permiten optimizar el proceso de producción, reducir costes y mejorar el trabajo diario de las empresas transformadoras, proyectándolas en la era de la fabricación digital.

Como afirma Gianluigi Casadio, director industrial de Intermac, la apuesta de la firma es “ampliar la oferta de productos y ofrecer un nivel tecnológico y cualitativo en constante evolución. No hay un solo equipo que funcione aislado, por el contrario ofrecemos una solución integrada para automatizar toda la fábrica”.

MAPPI: minimizando la intervención del operario

La visión de Mappi de la INDUSTRIA 4.0 es la de un continuo desarrollo con el fin de poder contar con equipos cada vez más inteligentes. Este planteamiento work in progress se traduce en una evolución permanente que permite minimizar la intervención del operario y conseguir un producto final de alta calidad.

La visión de Mappi de la INDUSTRIA 4.0 es la de un continuo desarrollo con el fin de poder contar con equipos cada vez más inteligentes. Este planteamiento work in progress se traduce en una evolución permanente que permite minimizar la intervención del operario y conseguir un producto final de alta calidad.

Los hornos de templado de vidrio Mappi ATS 4.0 han sido diseñados con la vista puesta en las necesidades específicas de cada cliente y enfocados a la mejora de la calidad, la eficiencia y la seguridad con una reducción significativa de los costes económicos y energéticos.

Para Mappi, la INDUSTRIA 4.0 representa una inmejorable oportunidad de ofrecer al sector un valor añadido con cinco ejes básicos: innovación, inversión, calidad, servicio al cliente y producción, todos ellos adaptados a las características de empresas transformadoras de características y capacidad de producción muy diferentes.

FOREL: sistemas de movimentación inteligente

Uno de los aspectos clave en el concepto de INDUSTRIA 4.0 es el de los sistemas de movimentación inteligentes.

Uno de los aspectos clave en el concepto de INDUSTRIA 4.0 es el de los sistemas de movimentación inteligentes.

La respuesta más novedosa de la firma FOREL en este campo es su ART. SS - Sorting System, un sistema de almacenamiento y movimentación completamente monitorizado cuya estructura modular permite adaptarlo con total precisión a las dimensiones y características de cada línea de transformación del vidrio.

El sistema se caracteriza por la total flexibilidad que permite todo tipo de giros y maniobras incluso con hojas de grandes dimensiones, que son transportadas y posicionadas en el lugar exacto de manera fiable y precisa, pudiendo programar cada operación de forma automática. Destaca asimismo por su alta seguridad y por la optimización del espacio, que permite incluso a cristalerías de pequeñas y medianas dimensiones disponer de una línea de producción monitorizada hasta el más mínimo detalle. Elementos opcionales son la línea de aristado, lavadora y control de calidad integrado.

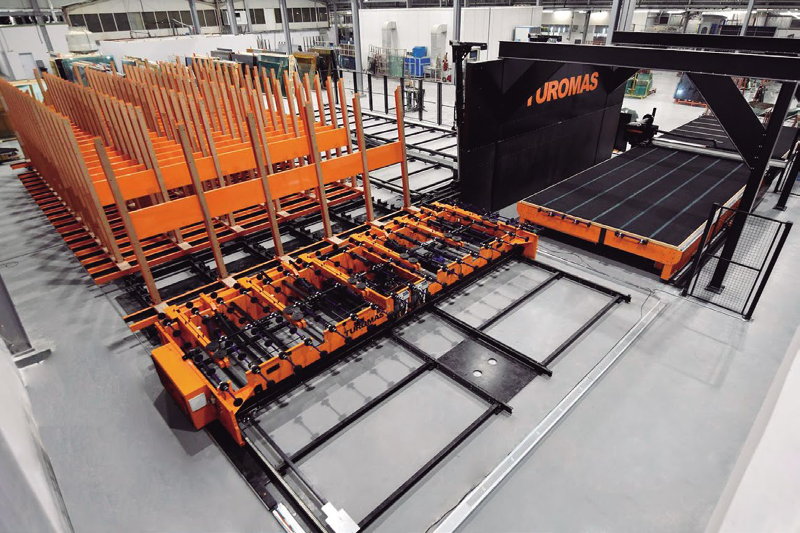

TUROMAS: compartiendo datos con todo tipo de maquinaria

Para Turomas la INDUSTRIA 4.0 es una nueva forma de entender el funcionamiento de la industria a partir de la explotación de los datos que aportan las propias máquinas. Su director de I+D, Josep Lluís Vaquer, nos explica la filosofía detrás de estas palabras: “Cada uno de los componentes que integran las máquinas generan gran cantidad de información de todo tipo, esto no es nada nuevo. Lo que realmente aporta la INDUSTRIA 4.0 es la posibilidad de compartir de una manera más o menos estandarizada esos datos, ya sea de manera interna con el software de control de la máquina, externamente con software de análisis del propio fabricante o con equipos o softwares de terceras empresas. La captura, interpretación y explotación de estos datos abre un abanico practicamente infinito de posibilidades a todos los niveles.”

Por lo tanto, la INDUSTRIA 4.0 va mucho más allá del hecho de poder realizar la interconexión inteligente de máquinas entre sí con el fin de optimizar los flujos de trabajo, algo que Turomas lleva realizando desde hace décadas. “Nuestro almacén SR, por ejemplo, mueve caballetes de vidrio con hasta 16.000 kilos de manera automatizada por el almacén para situarlos en frente de la zona de carga. A través de la información obtenida de los diversos sensores en varios componentes de la máquina, el controlador interpreta y verifica qué carga de vidrio lleva en todo momento el caballete para poder ajustar dinámicamente su velocidad de desplazamiento controlando sus inercias. Hablamos por lo tanto de una regulación completamente autónoma de velocidad/cadencia de producción a tiempo real. Este ajuste continuo nos permite funcionar siempre bajo los más estrictos niveles de seguridad a la vez que optimizamos los tiempo de ciclo y cuidamos los componentes evitando los sobreesfuerzos”, comenta Josep Lluís Vaquer.

“Otro ejemplo más sería nuestro sistema de corte exclusivo 4-TOOL. Detecta el espesor del vidrio y ajusta los parámetros de presión, la rulina de corte y lubricación dinámicamente en todo momento para asegurar la máxima calidad de corte actualmente disponible en el mercado en vidrios desde tan solo 0,55 mm hasta 25 mm. Para ello se ayuda de la retroalimentación continua de los datos generados en tiempo real por los diferentes sensores”.

Todo lo anterior, no obstante es la punta de lanza. Cuando se extrae toda esa información de las máquinas y se pone a disposición de otras plataformas para su análisis externo se crean aplicaciones tan diversas como la gestión remota de averías, el mantenimiento predictivo de las diversas partes de la máquina en función del trabajo real realizado por la máquina (lo que redunda de manera directa en un mayor ciclo de vida de los equipos), la previsión de la gestión de compra o de reciclado de materiales en función del uso y desecho real, la detección y previsión de cuellos de botella de producción…

En función de la aplicación desarrollada, cada herramienta puede ser ofrecida por el propio fabricante de la maquinaria, por el desarrollador del programa de gestión de producción o por terceras empresas que se dediquen al análisis del Big Data, una especialidad que entrará cada vez con más fuerza en el sector industrial.

Sin duda, el objetivo principal que persigue la INDUSTRIA 4.0 es la adaptación constante a las necesidades de fabricación en tiempo real, produciendo de manera más rentable mientras se ofrece una respuesta personalizada a las necesidades de cada cliente a todos los niveles. Aún cuando sólo se comienzan a vislumbrar las posibilidades de la explotación de la información, se hace evidente que el futuro pasa inevitablemente por la adaptación de las empresas a esta nueva filosofía de trabajo donde los datos marcan en tiempo real el camino.

MAZZAROPPI

Con más de 60 años de experiencia en el diseño y fabricación de maquinaria para el templado, el laminado y el curvado del vidrio, Mazzaroppi apuesta por renovar su imagen siguiendo con su política de innovación continua en la era de la INDUSTRIA 4.0.

Mazzaroppi ha sido durante 6 décadas sinónimo de innovación y tecnología, y uno de los ejemplos recientes está en su gama de hornos de templado, diseñados para lograr un objetivo específico: tener productos de calidad que reflejen las necesidades del cliente. Por esta razón, Mazzaroppi renueva su marca y fortalece aún más su imagen, consolidando aún más la confiabilidad de su maquinaria.

Mazzaroppi ha sido durante 6 décadas sinónimo de innovación y tecnología, y uno de los ejemplos recientes está en su gama de hornos de templado, diseñados para lograr un objetivo específico: tener productos de calidad que reflejen las necesidades del cliente. Por esta razón, Mazzaroppi renueva su marca y fortalece aún más su imagen, consolidando aún más la confiabilidad de su maquinaria.

En la era de INDUSTRIA 4.0, la firma está instalando maquinaria cada vez más avanzada, mejorando aún más el rendimiento tanto en términos de calidad de vidrio como de consumo de energía reducido.

El ahorro de energía siempre ha sido un elemento fundamental para Mazzaroppi, que gracias a su sistema de encendido rápido, permite que el horno de templado se apague por la noche y se reinicie por la mañana todos los días sin problemas. Esto se debe a que el horno alcanza la temperatura de 680°C en 60 minutos el primer día de encendido y en 20 minutos en los días siguientes. Esta carácterística permite un enorme ahorro de energía y económico, ya que el viernes por la noche se apaga el horno y no se vuelve a encender hasta el lunes por la mañana.

Otra ventaja de la maquinaria Mazzaroppi es la facilidad de uso, un factor también muy importante desde el punto de vista económico ya que quienes realmente trabajan son los operarios, no es necesario que lo haga un gerente de producción o un ingeniero especializado. La interfaz de tipo táctil se ha simplificado y permite el uso de controles como un simple Smartphone.

Además, gracias a la innovación continua, los parámetros de la máquina pueden configurarse por teléfono a través de una APP de servicio.

Mazzaroppi ofrece soluciones innovadoras y patentadas que se traducen en ventajas competitivas, reconocibles y certificables. La compañía fabrica cada vez más maquinaria especial y hecha a medida con cuidado artesanal, la firma diseña los equipos, los fabrica y los ensambla en su sede central y se encarga del montaje en los clientes finales, así como de la formación y la asistencia técnica. De esta manera, sus clientes saben que están comprando un equipo bien construido en el que se cuidan en los más mínimos detalles, y donde los materiales elegidos permiten un mantenimiento mínimo y los componentes se colocan en secciones de fácil acceso, todo lo cual se traduce en tiempo reducido de inactividad de la máquina.

Para Mazzaroppi, los clientes son partners, no un números de serie, y cuando recurren a su servicio de asistencias se les proporciona ayuda telefónica, a través de Internet o, si es necesario, directamente en fábrica. La empresa no se limita a proporcionar una máquina, sino que son equipos que duran veinte o treinta años y en toda su vida útil la firma ofrece servicio técnico a sus clientes.

La empresa tendrá varios de sus equipos expuestos y funcionando en la feria Glasstec en Dusseldorf, los días 23 a 26 de octubre en el Pabellón 15, Stand C-58, una muestra de la más avanzada tecnología para el templado, el curvado y el laminado del vidrio.

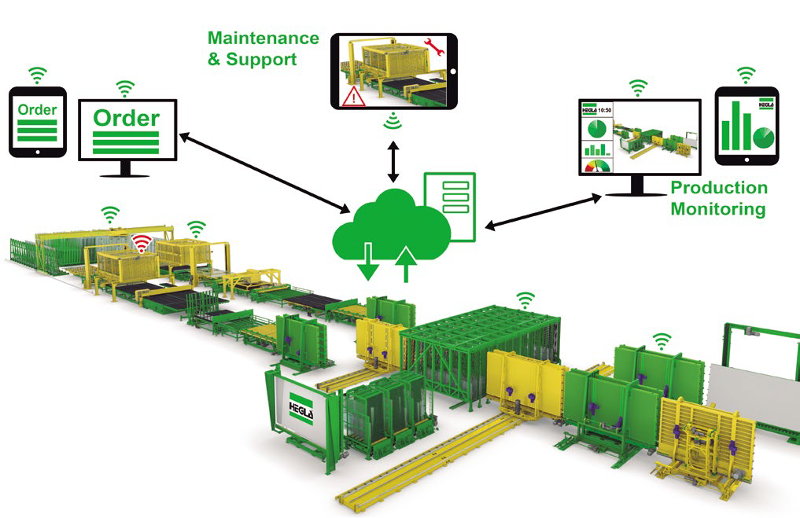

HEGLA

El futuro de la industria de procesamiento de vidrio radica en la automatización y la interconexión de procesos de producción, de acuerdo con la convicción de los ingenieros mecánicos de HEGLA. Un equipo especializado ubicado en Beverungen impulsa el desarrollo de soluciones de maquinaria con el objetivo general según la INDUSTRIA 4.0.

Para el Director General Bernhard Hötger, esta es la continuación lógica de la estrategia anterior. “La presión de los costes y de la competencia en la industria del vidrio ya eran grandes en el pasado y siempre fue necesario encontrar nuevas soluciones que fueran más allá del potencial de optimización de plantas individuales o pasos/procesos de trabajo”, explica Bernhard Hötger.

“Con nuestro proyecto de innovación, queremos ofrecer a nuestros clientes ventajas competitivas adicionales, reducir aún más los costos de producción en sus líneas de producción, aumentar la flexibilidad y mejorar los tiempos de ciclo una vez más”.

El foco también está en optimizar continuamente y reducir los costos de mantenimiento con los nuevos medios técnicos. A pesar de su entusiasmo por los objetivos y las oportunidades de Ia INDUSTRIA 4.0, el director general promueve un enfoque equilibrado con la sostenibilidad, el conocimiento especial del sector y la prudencia. No todos los clientes pueden beneficiarse de las ventajas de una solución totalmente interconectada, ya solamente debido a su costo. Teniendo en cuenta los beneficios, no siempre tiene sentido digitalizar, interconectar o transferir la inteligencia de la máquina a cualquier proceso u operación.

Metas adicionales en el camino hacia la INDUSTRIA 4.0 ya se han implementado en la industria del vidrio. Por ejemplo, desde hace tiempo ya se realiza el corte de vidrio según las necesidades individuales del cliente con las ventajas económicas de una producción en serie altamente flexible en muchas compañías. Con el creciente grado de interconexión y digitalización, así como el incremento de la recopilación de datos de proceso, podría conseguirse un mayor potencial para reducir los costos de corte.

Gracias a las amplias posibilidades de comunicación entre el hombre y la máquina, en el futuro se dispondrá de más datos para la toma de decisiones o, alternativamente, el sistema los tomará de forma autónoma. Como un simple ejemplo del aquí y el ahora, Bernhard Hötger menciona los sistemas de carga en red ya hace muchos años que proporcionan vidrio bajo pedido y la especificación del caballete por parte del operador. En su lugar, el control de producción conjunto solicita el tipo de vidrio requerido, que después se retira de un caballete del almacén seleccionado por el sistema optimizando el recorrido y el tiempo de ciclo.

El alto potencial de la INDUSTRIA 4.0 para el futuro puede esbozarse, en particular, gracias a las soluciones hoy ya altamente automatizadas y diseñadas para grandes volúmenes, como el SortJet, que realiza la clasificación de vidrio completamente automática y la transferencia a un ritmo constante y de forma precisa entre una o más líneas de corte y al menos una línea de vidrio de cámara u otra línea de procesamiento.

La base técnica reside, entre otras cosas, en los sensores, que proporcionan a los sistemas en red los datos para una producción interconectada optimizada en el tiempo. En caso de que, por ejemplo, una hoja haya girado incorrectamente, se puede informar al operador, o si faltan hojas, se puede solicitar automáticamente el suministro posterior. El seguimiento de las hojas de manera transversal y segura, por ejemplo, mediante el marcado láser legible por el sistema, ofrece la flexibilidad y la rastreabilidad necesarias. Sin interrumpir el corte, los pedidos de hojas urgentes pueden avanzar automáticamente y ajustarse la producción actual.

La comunicación necesaria es posible gracias a la interconexión de redes de los sistemas. En particular, el sistema de clasificación proporciona la información adecuada para supervisar los procesos de producción en términos de tiempo y funcionamiento y para supervisar los planos de corte, si es necesario, o para cambiar las prioridades.

Toda la cadena de producción, desde el corte hasta la planificación logística, puede ser interconectada, optimizada, controlada y trazada. Inmediatamente tras la introducción del pedido digital en el lugar de la obra, tiene lugar la transmisión al fabricante del vidrio de cámara. Idealmente, se verifica en tiempo real, la disponibilidad de stock del tipo de vidrio para el corte. En caso de necesidad, el vidrio se pide, y se muestra una fecha de entrega prevista y también el precio del pedido a todos los participantes del proceso. Tan pronto se envían los datos para el corte, se pueden programar las hojas en la optimización y, en caso de ser necesario, se modifican los planos existentes con un nuevo potencial para reducir el vidrio restante. La finalidad es facilitar el manejo de la máquina a los operarios.

Apoyado por el sistema, con varias funciones de ayuda y una interfaz de usuario personalizada basada en el smartphone, los sistemas podrán operarse incluso más intuitivamente en el futuro.