Cómo funciona el sistema de depuración del agua para residuos de vidrio DTP de IMMMES

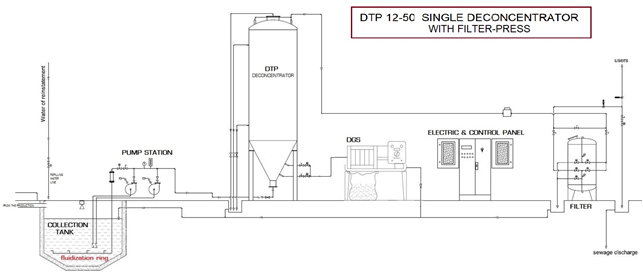

En el presente artículo explicamos el funcionamiento y características del sistema DTP para el tratamiento de los residuos de vidrio que consigue la limpieza del agua mediante una separación físico-dinámica combinada con un proceso de filtración.

El sistema DTP para el tratamiento de los residuos de vidrio suministra, en una sola salida de agua, toda su capacidad nominal de agua, toda ella tratada y limpiada con los parámetros de calidad mencionados (ver MICROFILTRACIóN). Es apto para trabajar 23,5 horas en un ciclo de 24. Un módulo 24/24 (funcionamiento continuo) es opcional si se requiere).

El sistema está disponible en diferentes tamaños de 12 a 250 m3/hora (ver tabla adjunta) para satisfacer todas las necesidades, desde el pequeño laboratorio hasta los más grandes transformadores de vidrio.

FASES DEL SISTEMA DTP:

RECOGIDA DEL AGUA

1) El agua sucia procedente de la fábrica fluye por los canales y se recoge en el depósito de recogida

2) Un filtro inicial, en una pequeña fosa justo antes del tanque de recogida, para impedir la entrada de posibles piezas grandes y materiales extraños.

3) En el fondo del tanque de recogida funciona un anillo de fluidificación hecho con varios chorros de agua alimentados por la bomba primaria (ver ESTACIóN DE BOMBAS). Su función es evitar que los lodos se acumulen en las esquinas y en el fondo del tanque.

ESTACIóN DE BOMBEO

4) Dos bombas idénticas funcionan con ciclos diarios alternos para tomar el agua del depósito y enviarla a través del sistema de tratamiento.

5) Cada bomba está instalada con su propia válvula antirretorno, filtro y sistema anticavitación en su tubería de entrada.

6) Una pequeña parte del caudal bombeado, vuelve al depósito de recogida para alimentar el anillo de fluidificación.

7) Todo el sistema de autodifusión está lleno de agua y funciona completamente bajo la presión dada por la bomba inicial. ésta se mantiene hasta las máquinas de tratamiento.

8) Varios medidores de presión visuales y electrónicos controlan el trabajo de las bombas y proporcionan información a la CPU principal.

DESCONCENTRADOR

9) Este es el tanque principal donde se produce la separación física - dinámica, entre el agua y el lodo vítreo.

10) El agua sucia es bombeada en un pequeño orificio en la parte inferior del tanque y luego sale por la parte superior del tanque casi completamente limpia.

11) En el interior del Desconcentrador hay un circuito fijo particular, que obliga a diferentes velocidades en el flujo de agua, que logra la separación de los sólidos suspendidos y las partículas de vidrio de la masa principal de agua.

12) El lodo de vidrio queda automáticamente en dos cámaras en la parte inferior del Desconcentrador.

13) El agua limpia, al final de este circuito, sale por la parte superior del tanque.

14) El lodo vítreo es eliminado regularmente del Desconcentrador mediante el funcionamiento programado de 2 válvulas neumáticas (ver ELIMINACIóN DEL LODO).

15) La secuencia de funcionamiento de las 2 válvulas neumáticas está controlada a horas programadas por los datos procedentes de los controles de flujo.

MICROFILTRACIóN

16) Después de la salida del Desconcentrador el agua es filtrada (todavía empujada por la presión de las bombas iniciales) a través de un filtro multimineral tradicional.

17) La calidad de esta filtración es el resultado de esta MICROFILTRACIóN. Las dimensiones de las partículas de sólidos residuales son inferiores a 10 micras y el total de ppm que queda es inferior a 10 mg/lt.

18) Después de la filtración el agua limpia fluye directamente a las máquinas de procesamiento a través de un anillo de distribución existente (siempre con la presión generada por la bomba inicial).

19) Este filtro mineral se autolimpia en un ciclo diario. Esta operación dura unos 35/40 minutos y normalmente está prevista durante la noche o a una hora conveniente seleccionable (es una operación de arranque automático de acuerdo con los ajustes y puede tener lugar también durante el fin de semana o las vacaciones).

20) La combinación de circuitos del filtro mineral permite en modo automático lo siguiente: TRABAJO - AUTOLAVADO - ENJUAGUE - ANULACIóN DEL FILTRO (este último sólo en modo de seguridad). El agua de enjuague (retrolavado) se vierte a los residuos.

21) En el interior del filtro, 2 placas de hierro con decenas de agujeros en cada una. Cada orificio está provisto de un eyector que retiene los minerales en el interior del aparato y deja pasar el agua, tanto durante el TRABAJO como durante los ciclos de AUTOLAVADO y ACLARADO.

22) El agua sucia descargada durante el ciclo de autolavado vuelve al depósito de recogida inicial.

DESCARGA DE LODOS (desde el Desconcentrador)

23) Las dos líneas de descarga de lodos del Desconcentrador, con agua muy cargada de lodo de vidrio, conducen a una estación de filtración "Big-Bag".

24) Dos big bags desechables filtran el agua, manteniendo en el interior de la bolsa los sólidos (lodos) y filtrando el agua residual hacia un tanque de base/depósito y de ahí de vuelta al tanque de recogida inicial.

25) La retirada del big bag, cuando se llena de lodos sólidos, se realiza con una simple carretilla elevadora y se sustituye por uno nuevo.

26) El filtro-prensa (DGS) está disponible como OPCIóN para sustituir la estación de Big-Bag para una extracción más rápida de los lodos secos. El DGS se ofrece como estándar para los sistemas de 70 m3/hora y mayores.

CARACTERíSTICAS DEL SISTEMA DTP DE IMMMES

- CUADRO ELéCTRICO Y MANDOS

- Todas las funciones son seleccionables en modo Manual o Automático; el uso normal es en Automático.

- El armario de control está equipado con todos los interruptores que permiten estas opciones y para cada función individual.

- Un PLC, con pantalla táctil, permite la gestión de todos los parámetros y controles del sistema, divididos en varios menús de usuario.

- Un inversor gestiona las RPM de las bombas y el consumo de energía para garantizar la potencia adecuada para el caudal de agua requerido.

- La placa de control principal registra todos los avisos o alarmas, y una combinación de luces y/o sonidos de aviso se ponen en marcha cuando se produce una situación. (personalizable).

- El sistema incluye una placa de conexión para habilitar el Control Remoto para la asistencia posventa o (opcionalmente) para el Control Remoto del personal del sistema.

- El sistema de autoedición está equipado con una estación para la medición del pH en tiempo real y, si es necesario, se puede activar un sistema para el ajuste o mantenimiento automático del valor dentro de los límites establecidos por el cliente.

-

AMPLIACIONES Y MóDULOS OPCIONALES

- El sistema DTP es perfectamente ampliable simplemente añadiendo otros módulos de depuración (Desconcentrador + Filtro) al sistema existente. Es aconsejable instalar la Predisposición, con bombas y sistemas de control ya adecuados para soportar futuras ampliaciones.

- En caso de ser necesario, la ETAP puede tomar el agua a tratar tanto del depósito subterráneo como de un depósito en superficie (punto 1).

- Si se solicita, el sistema puede controlarse a distancia directamente desde la dirección o los operadores del cliente desde su casa u oficina a través de dispositivos móviles o PC (se requiere autenticación del usuario).

- Si la fábrica funciona 24/24, hay varias formas de mantener el sistema activo 24/24 incluso durante la fase de retrolavado (puntos 20 y 21)

- La gestión totalmente automática, basada en el análisis y el procesamiento constante de los parámetros de trabajo, permite interconectar el DTP con cualquier máquina o sistema de control centralizado. Se dispone de ampliaciones para la exportación de datos o la gestión de consentimientos bidireccionales en base a valores configurables (por ejemplo, el envío de un mensaje al operador de una máquina -o a la propia máquina- si la presión desciende por debajo de 2,0 bar).

También se puede cotejar esta información con la hoja de ventajas de la DTP, tratando de obtener un conjunto de beneficios y prestaciones que, desde IMMMES aseguran, son únicos en el mundo.

Se puede solicitar a la empresa, una plantilla con el Plan de Negocio que nos permite comparar la inversión y costes de funcionamiento con nuestro sistema actual o con las posibles opciones de la competencia.