LineScanner de Softsolution, un escáner diseñado para la industria del vidrio plano

Para ayudar a realizar esta tarea, tanto el control de calidad como la gestión de los datos analizados, ha sido diseñado el escáner LineScanner por la firma austriaca Softsolution.

Para ayudar a realizar esta tarea, tanto el control de calidad como la gestión de los datos analizados, ha sido diseñado el escáner LineScanner por la firma austriaca Softsolution.

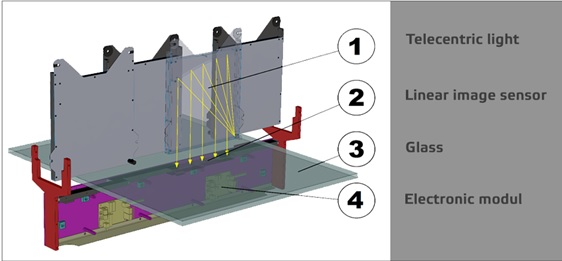

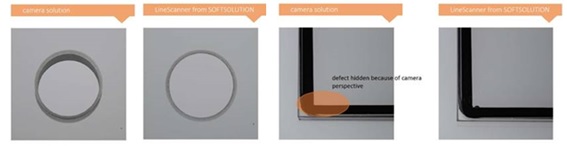

A diferencia del resto de fabricantes que utilizan cámaras en sus escáneres, Softsolution ha desarrollado un sistema único que utiliza luz telecéntrica que le confiere más ventajas que los sistemas con cámaras.

- Sistema modular de módulos de 200mm. El escáner puede ser ampliable a posteriori a una línea de mayor altura, con un coste mínimo.

- Bajo coste de mantenimiento, en caso de rotura, los módulos son fácilmente sustituibles sin requerir un recalibrado y teniendo unos costes notablemente más bajos que una cámara y sin necesidad de intervención técnica.

- Perspectiva siempre de 90 grados sobre toda la superficie del elemento, lo que permite:

- No tener fallos de detección por la perspectiva.

- Escaneo con precisión de la manufactura realizada en el vidrio.

- Poder analizar de manera objetiva la anisotropía (nm/seg) en toda la superficie del vidrio y la tensión del vidrio templado (Megapascales).

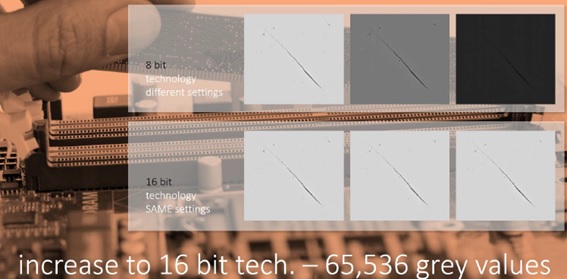

- Frente a los 8 bits del sistema con cámaras, el LineScanner utiliza una tecnología de 16 bits, lo que le permite analizar vidrios con incluso un 15% de transmisión lumínica (vidrios oscuros) sin necesidad de tener que cambiar ninguna configuración. Lo que lo hace un sistema adaptado a la realidad del mercado pudiendo analizar también defectos en las capas y analizar vidrios también oscuros.

-

Un mismo hardware, distintos softwares. En un mismo escáner se pueden realizar desde en control calidad superficial al control de dimensión de la manufactura, así como el control de calidad del templado. Todo ello pudiéndose añadir de manera flexible, independiente y a posteriori los diferentes softwares de control.

Un mismo escáner, diferentes softwares:

Cada transformador tiene realidades y necesidades de control distintas, tanto en toda su producción como en cada proceso de la misma, es por ello que el escáner puede integrar los distintos paquetes software de control:

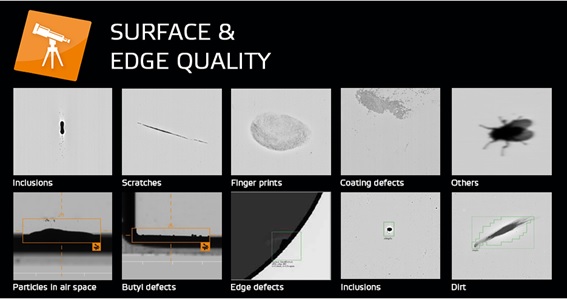

Paquete calidad superficial:

El algoritmo del programa nos dice no solo que hay un fallo, sino el tipo de fallo: Arañazo, fallo en la capa, inclusión, polvo, fallo en el butilo, o inclusiones en la cámara tras el prensado si se establece el escáner tras la prensa.

Paquete dimensión:

Tras recibir los archivos DXF, analiza con una tolerancia de 0,2 mm las manufacturas y dimensiones del vidrio. Para mantener tal nivel de precisión, es necesario que el transporte sea lo más uniforme posible, por lo que se recomienda un transporte de cintas.

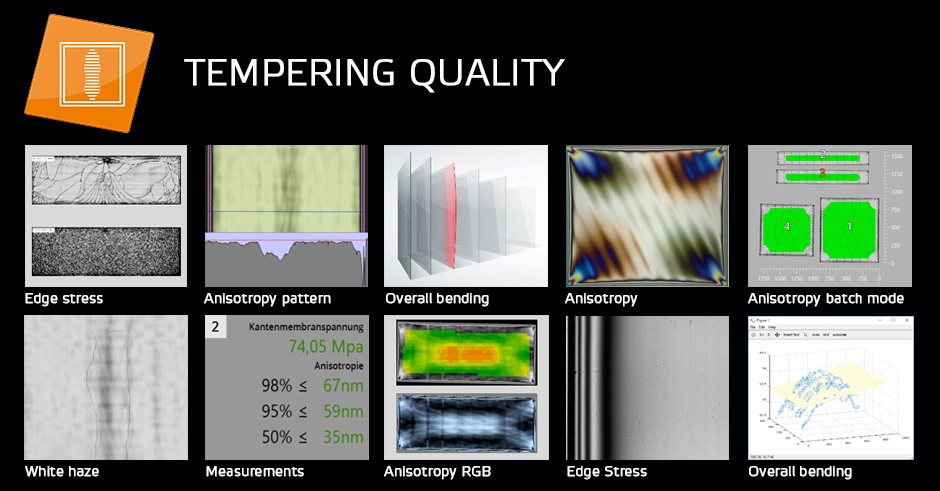

Paquete templado:

A diferencia de otros escáneres, el hecho de tener para analizar la calidad en el templado una perspectiva constante y total de 90 grados sobre el vidrio, permite analizar de forma objetiva en nm/s tanto la anisotropía en cada pixel de cada vidrio de la cama del horno, como la tensión de los elementos en megapascales. De esta forma se tiene un control de la producción y se pueden rectificar recetas al hacer visible la calidad de los elementos producidos.

Paquete archivo:

Gracias a este paquete, el Linescanner pasa de un analizador de defectos a un gestor de datos. Pudiendo almacenar todos los vidrios procesados y categorizarlos por cliente, número de pedido, número de defectos detectados (dichos defectos distribuidos por tipo de defecto y si están en tolerancia o no). Lo que permite sacar una serie de analíticas útiles a la hora de tomar decisiones de cara al control de calidad, tener una trazabilidad de la producción o simplemente monitorizar los m² procesados por hora, por turno, por día, por semana, mes, año, por operario y brindar toda esa información de forma rápida y sencilla..

Para más información no dude en contactarnos o en visitar nuestra página web: www.tecnocrisasa.es